Procesamiento del bolsillo de la jaula y la garra de bloqueo de la mejora de la artesanía del rodamiento de rodillos cilíndricos

Para evitar que los manguitos o rodillos sueltos se caigan durante la manipulación y la instalación de los rodamientos de rodillos cilíndricos, los puntos de bloqueo o las garras de bloqueo [1] suelen diseñarse alrededor de las cavidades de la jaula para garantizar que la jaula, los rodillos y los anillos estén no bloqueado después de ensamblar el cojinete. Las fuerzas externas son inseparables [2] . Hay muchos bolsillos en la jaula y hay garras de bloqueo en ambos lados de cada bolsillo. La simetría y la cantidad de bloqueo de las garras de bloqueo afectan directamente el rendimiento del rodamiento. Debido a la mala estabilidad y consistencia de la calidad de procesamiento de las garras de bloqueo de la jaula, a menudo ocurre que la cantidad de bloqueo del orificio oculto es demasiado pequeña o la consistencia de la cantidad de bloqueo es deficiente, lo que hace que el rodillo se caiga y el la rotación del rodamiento es inflexible debido a la cantidad excesiva de bloqueo [3] , y la tasa de desecho del rodamiento es alta, la tasa de reparación por lotes es alta, por lo que es necesario estudiar la tecnología de procesamiento de la garra de bloqueo del bolsillo de la jaula del rodamiento de rodillos cilíndricos y proponer la mejora correspondiente medidas.

1 Análisis del proceso original y problemas existentes

1.1 Proceso original

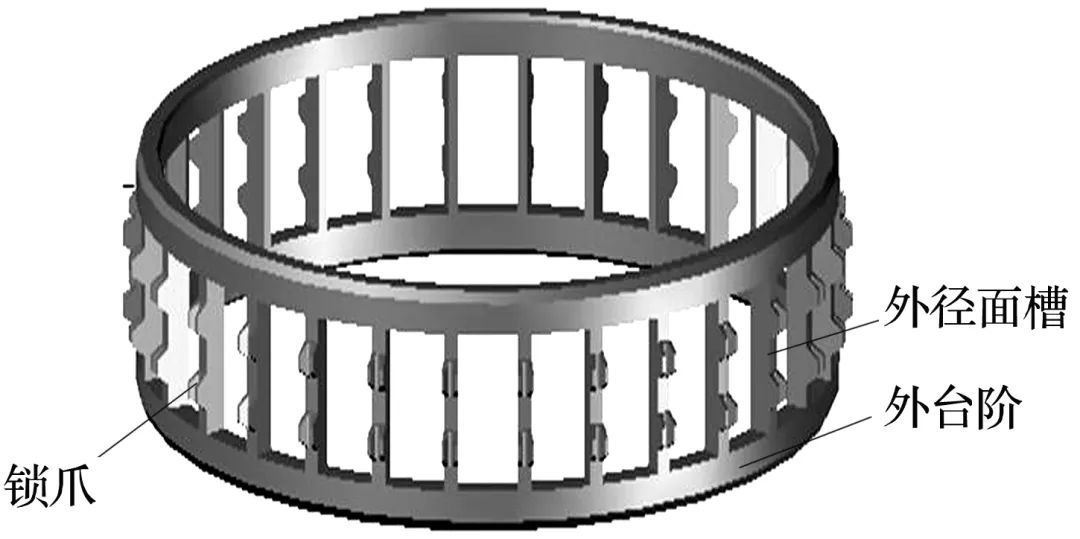

La estructura de la garra de bloqueo de la jaula del rodamiento de rodillos cilíndricos [4] se muestra en la Figura 1, y su flujo de procesamiento es el siguiente: torneado en bruto → templado y revenido → torneado fino → marcado → torneado de la ranura de la superficie del diámetro exterior → taladrado y fresado → estirado Agujero cuadrado → superficie de diámetro interior de rectificado final → pasos exteriores y biselado → desbarbado → garras de paso de fresado → desbarbado → acabado → garras de división → limpieza → inspección de partículas magnéticas fluorescentes → limpieza → inspección final → plateado → equilibrio dinámico → limpieza → Paquete.

||| || || ||| |||  ||| || ||

||| || ||

Fig.1 Diagrama esquemático estructural de la garra de bloqueo de la jaula del rodamiento de rodillos cilíndricos

1.2 Problemas existentes

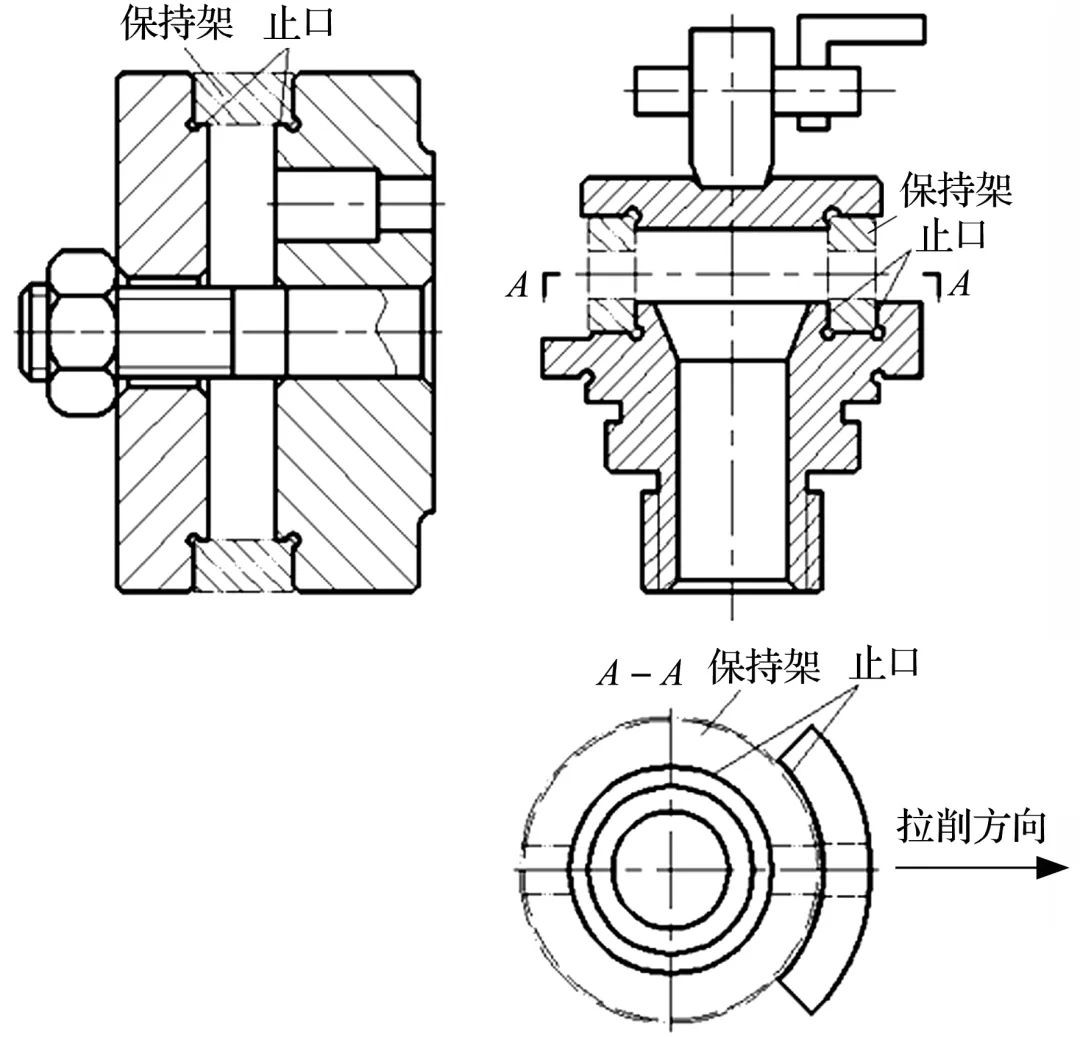

1.2.1 Taladrado, fresado y dibujo de agujeros ocultos

El orificio oculto se taladra y fresa primero en un centro de mecanizado y, a continuación, se brocha con una brochadora. El proceso de taladrado y fresado adopta la herramienta de matriz de perforación radial, y el proceso de brochado adopta la herramienta de matriz de orificio cuadrado de dibujo, como se muestra en la Figura 2, ambos adoptan la superficie del diámetro interior y el posicionamiento de la cara final de la jaula. Hay un ajuste de holgura entre la herramienta y la jaula, el tamaño básico de la costura coincidente es el mismo, la tolerancia del diámetro interior de la jaula es de 0-0,1 mm, la tolerancia de la costura coincidente de la herramienta es -0,04 --0,02 mm y la holgura de ajuste es de 0,02 a 0,14 mm. El coaxial de la jaula y el utillaje es deficiente, y no se puede garantizar la posición circunferencial del orificio oculto cuando la jaula gira con la circunferencia del utillaje en partes iguales.

||| || || ||| || |

(a) Plantilla de perforación radial (b) Dibujar plantilla de agujero cuadrado

Fig.2 Herramientas para taladrar, fresar y dibujar cajeras

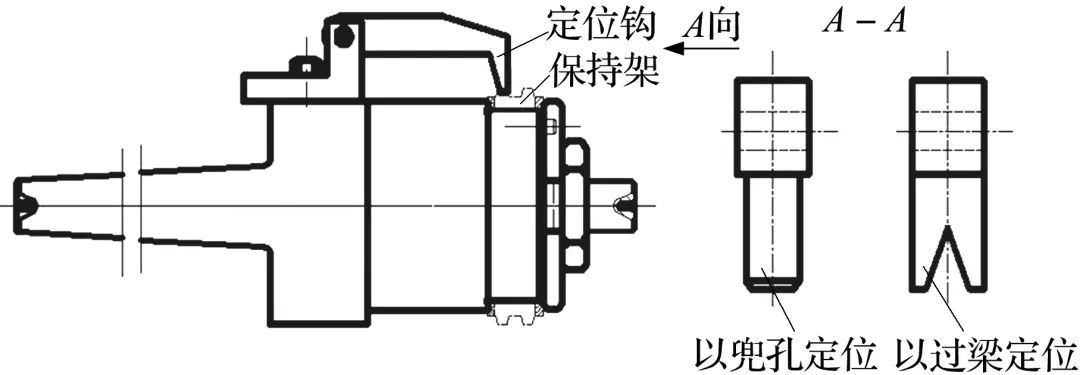

1.2.2 Mordazas de fresado

El diagrama esquemático de las herramientas para las mordazas de fresado se muestra en la Figura 3a. Hay un gancho de posicionamiento en el molde de la mordaza de fresado y una columna de posicionamiento rectangular o circular (Figura 3b) está diseñada para coincidir con el tamaño del orificio oculto. Insértelo en el orificio oculto para limitar el movimiento circunferencial de la jaula. Para hacer que el dintel se procese directamente sobre la jaula, la columna de posicionamiento y la mesa de la máquina están inclinadas durante el trabajo, lo que no es fácil de ajustar. La simetría de las garras de bloqueo después de las garras de fresado es deficiente y el grosor es desigual, lo que hace que las dos garras de bloqueo queden enfrentadas cuando se dividen las garras. El grado de curvatura dentro de los bolsillos es inconsistente, y existe el problema de que uno de los bolsillos adyacentes tiene demasiado bloqueo y el otro tiene demasiado poco bloqueo.

||| || || ||| || || || || ||

(a) Molde de mordaza de fresado (b) Columna de posicionamiento (c) Ranura de posicionamiento en forma de V

Fig.3 Utillaje para fresado de garra de cajera

1.2.3 Garra

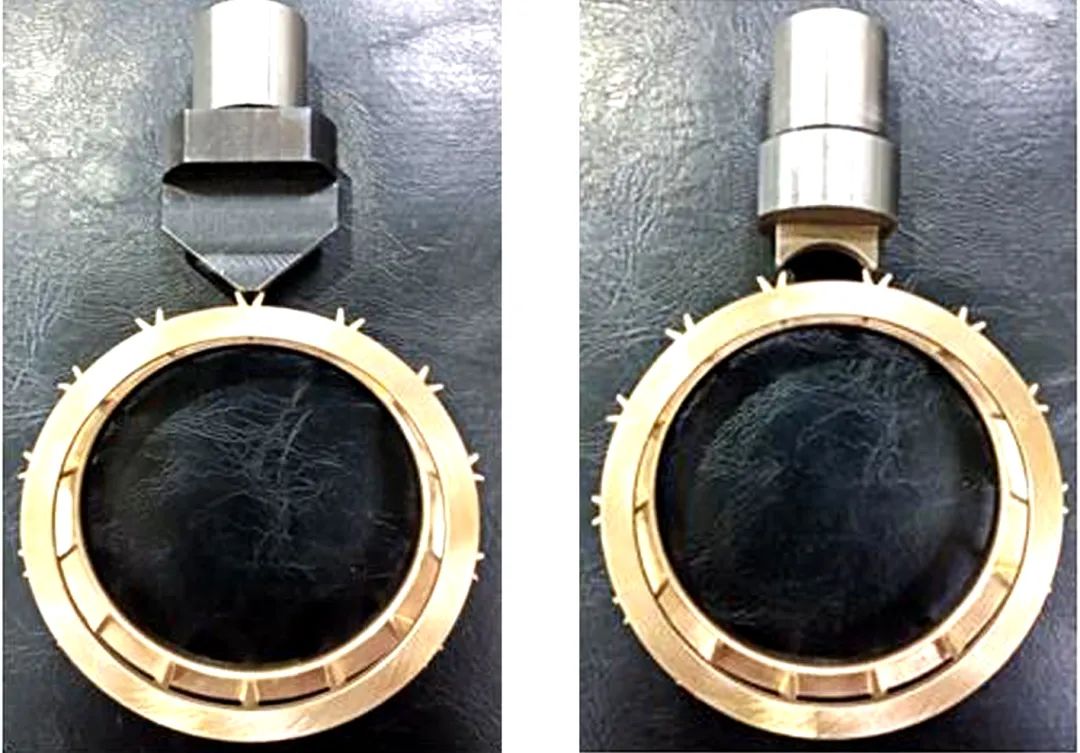

En la Figura 4a se muestra el punzón de una sola punta para partir las garras. El punzón perfora dos garras de bloqueo en el mismo dintel al mismo tiempo, y las garras de bloqueo en ambos lados del mismo orificio oculto deben perforarse dos veces. La diferencia en la circunferencia del orificio oculto hace que el ancho del dintel sea desigual, y el grosor de la garra de bloqueo es diferente después de que la garra se divide, lo que da como resultado una flexión inconsistente de la garra de bloqueo y, finalmente, hace que los rodillos se distribuyan de manera desigual a lo largo del circunferencia [5] .

||| || || ||| || || || || ||

(a) antes de la optimización (b) después de la optimización

Fig.4 Utillaje para dividir la uña del bolsillo

2 Medidas de mejora

1) Antes de taladrar y fresar, aumente el proceso de rectificado de dos planos, rectificado fino de la superficie del diámetro exterior, acabado de la superficie del diámetro interior o rectificado fino de la superficie del diámetro interior para mejorar la precisión de la superficie de posicionamiento de la jaula y mejorar la redondez y diferencia de espesor de pared de la superficie giratoria. Taladrar y fresar agujeros, dibujar agujeros cuadrados, fresar garras, partir garras, etc. proporcionan una buena referencia de posicionamiento y reservas de precisión. El flujo de proceso optimizado es: conformado de torneado en bruto → temple y revenido → conformado de torneado fino → rectificado de dos planos → superficie de diámetro exterior de rectificado fino → superficie de diámetro interior de acabado de torneado o superficie de diámetro interior de rectificado fino → marcado → ranura de torneado en superficie de diámetro exterior → taladrado y fresado Agujero → agujero cuadrado → rectificado final superficie del diámetro interior → paso exterior y biselado → desbarbado → garra de paso de fresado → desbarbado → pulido → garra dividida → limpieza → detección de fallas de partículas magnéticas fluorescentes → limpieza → inspección final → plateado → equilibrio dinámico → Limpieza → Envasado.

2) Cambie el ajuste del espacio entre el molde de perforación radial y el molde de orificio cuadrado y la jaula a un ajuste de transición, el espacio de ajuste es de -0,01 ~ +0,04 mm y, al mismo tiempo, reduzca la precisión de forma y posición del labio de acoplamiento superficie relativa a la superficie de instalación del utillaje de 0,100 mm a 0,005 mm. Además, para controlar la holgura de ajuste, la superficie de posicionamiento de la jaula se empareja con el utillaje, es decir, cuando se procesa el tamaño de la superficie de posicionamiento de la jaula, se adapta y procesa el utillaje del siguiente proceso, y la jaula y el utillaje coinciden en la medida de lo posible dentro del alcance de los requisitos del proceso. , para asegurar la posición circunferencial del bolsillo.

3) Al fresar garras, el posicionamiento del bolsillo se cambia al posicionamiento del dintel, y la columna de posicionamiento se cambia a una ranura de posicionamiento en forma de V (Fig. 3c). La ranura de posicionamiento en forma de V está pegada en el dintel entre los dos orificios ocultos para limitar la jaula. El movimiento circunferencial mejora la precisión de posicionamiento al mejorar la simetría de la ranura en forma de V, mejorando así la simetría del trinquete de bloqueo.

4) Cambie la garra de división de un solo punzón cónico a una estructura de doble punzón (Figura 4b), y use el bolsillo preprocesado entre las dos garras de bloqueo para lograr el posicionamiento circunferencial. El bolsillo está ubicado sobre la jaula y es fácil de ajustar, las garras de bloqueo en ambos lados de cada bolsillo solo deben sellarse una vez, lo que puede garantizar la simetría de las garras de bloqueo y la posición relativa de las garras de bloqueo y los orificios de bolsillo. , y evitar el problema del grado de flexión inconsistente de las garras de bloqueo causado por el ancho desigual del dintel [6] . Además, la calidad del procesamiento y la simetría de la superficie del punzón son más fáciles de garantizar, lo que mejora aún más la calidad del procesamiento de la garra para dividir jaulas.

3 Efecto de procesamiento real

Las cavidades de la jaula de rodamientos de rodillos cilíndricos procesadas por el proceso mejorado tienen una alta consistencia del volumen de la cerradura, calidad de procesamiento estable y un aumento de casi el 60 % en la eficiencia del procesamiento, lo que evita reparaciones causadas por problemas de volumen de la cerradura. Este método de procesamiento se puede extender al procesamiento de otras garras de bloqueo de bolsillo de jaula de rodamiento de rodillos cilíndricos.